1 Hoofdtoepassing

De niet-getwiste roving waarmee mensen in het dagelijks leven in aanraking komen, heeft een eenvoudige structuur en bestaat uit parallelle monofilamenten die in bundels zijn verzameld.Niet-getwiste roving kan worden onderverdeeld in twee typen: alkalivrij en medium-alkali, die voornamelijk worden onderscheiden op basis van het verschil in glassamenstelling.Om gekwalificeerde glasrovings te produceren, moet de diameter van de gebruikte glasvezels tussen 12 en 23 μm liggen.Vanwege zijn eigenschappen kan het direct worden gebruikt bij de vorming van sommige composietmaterialen, zoals wikkel- en pultrusieprocessen.En het kan ook tot zwervende stoffen worden geweven, vooral vanwege de zeer uniforme spanning.Bovendien is het toepassingsgebied van gehakte roving ook zeer breed.

1.1.1Twistless roving voor jetting

Bij het FRP-spuitgietproces moet de twistloze roving de volgende eigenschappen hebben:

(1) Omdat bij de productie continu snijden vereist is, moet ervoor worden gezorgd dat er tijdens het snijden minder statische elektriciteit wordt gegenereerd, wat goede snijprestaties vereist.

(2) Na het snijden wordt gegarandeerd zoveel mogelijk ruwe zijde geproduceerd, zodat de efficiëntie van het vormen van zijde gegarandeerd hoog is.De efficiëntie van het verspreiden van de roving in strengen na het snijden is hoger.

(3) Om ervoor te zorgen dat het ruwe garen na het hakken volledig op de mal kan worden bedekt, moet het ruwe garen een goede filmcoating hebben.

(4) Omdat het gemakkelijk moet zijn om plat te rollen om de luchtbellen eruit te rollen, is het nodig om de hars zeer snel te infiltreren.

(5) Vanwege de verschillende modellen van verschillende spuitpistolen, moet u ervoor zorgen dat de dikte van de ruwe draad matig is, zodat ze geschikt zijn voor verschillende spuitpistolen.

1.1.2Twistless Roving voor SMC

SMC, ook wel sheet moulding compound genoemd, zie je overal in het leven terug, zoals de bekende auto-onderdelen, badkuipen en diverse stoelen die gebruikmaken van SMC-roving.In de productie worden er veel eisen gesteld aan de roving voor SMC.Het is noodzakelijk om te zorgen voor een goede schokkerigheid, goede antistatische eigenschappen en minder wol om ervoor te zorgen dat de geproduceerde SMC-platen gekwalificeerd zijn.Voor gekleurde SMC zijn de vereisten voor roving anders en moet het gemakkelijk in de hars kunnen doordringen met het pigmentgehalte.Meestal is de gebruikelijke SMC-roving van glasvezel 2400tex, en er zijn ook enkele gevallen waarin dit 4800tex is.

1.1.3Ongetwiste roving voor het opwikkelen

Om FRP-buizen met verschillende diktes te maken, ontstond de opslagtankwikkelmethode.Voor de roving voor het wikkelen moet deze de volgende kenmerken hebben.

(1) Het moet gemakkelijk te plakken zijn, meestal in de vorm van een platte tape.

(2) Omdat de algemene, niet-getwiste roving de neiging heeft uit de lus te vallen wanneer deze van de spoel wordt teruggetrokken, moet ervoor worden gezorgd dat de afbreekbaarheid ervan relatief goed is, en dat de resulterende zijde niet zo rommelig kan zijn als een vogelnest.

(3) De spanning kan niet plotseling groot of klein zijn, en het fenomeen van overhang kan niet optreden.

(4) De vereiste lineaire dichtheid voor niet-getwiste roving moet uniform zijn en kleiner dan de gespecificeerde waarde.

(5) Om ervoor te zorgen dat het gemakkelijk bevochtigd kan worden wanneer het door de harstank gaat, moet de permeabiliteit van de roving goed zijn.

Het pultrusieproces wordt veel gebruikt bij de vervaardiging van verschillende profielen met consistente doorsneden.De roving voor pultrusie moet ervoor zorgen dat het glasvezelgehalte en de unidirectionele sterkte op een hoog niveau liggen.De roving voor pultrusie die bij de productie wordt gebruikt, is een combinatie van meerdere strengen ruwe zijde, en sommige kunnen ook directe rovings zijn, die beide mogelijk zijn.De andere prestatie-eisen zijn vergelijkbaar met die van kronkelende rovings.

1.1.5 Twistless Roving voor weven

In het dagelijks leven zien we gingham-stoffen met verschillende diktes of roving-stoffen in dezelfde richting, die de belichaming zijn van een ander belangrijk gebruik van roving, namelijk bij het weven.De gebruikte roving wordt ook wel roving voor het weven genoemd.De meeste van deze stoffen worden benadrukt in FRP-vormgeving met de hand opgemaakt.Voor het weven van rovings moet aan de volgende eisen worden voldaan:

(1) Het is relatief slijtvast.

(2) Gemakkelijk op te plakken.

(3) Omdat het voornamelijk voor weven wordt gebruikt, moet er vóór het weven een droogstap plaatsvinden.

(4) Qua spanning wordt er vooral voor gezorgd dat deze niet ineens groot of klein kan zijn, maar uniform gehouden moet worden.En voldoe aan bepaalde voorwaarden qua overhang.

(5) De afbreekbaarheid is beter.

(6) Het is gemakkelijk om door hars te worden geïnfiltreerd wanneer het door de harstank gaat, dus de doorlaatbaarheid moet goed zijn.

1.1.6 Twistless roving voor voorvormen

Het zogenaamde preform-proces is over het algemeen voorvormen en het product wordt na de juiste stappen verkregen.Bij de productie hakken we eerst de roving en spuiten we de gehakte roving op het net, waarbij het net een net moet zijn met een vooraf bepaalde vorm.Spuit vervolgens hars in vorm.Ten slotte wordt het gevormde product in de mal gedaan, wordt de hars geïnjecteerd en vervolgens heet geperst om het product te verkrijgen.De prestatie-eisen voor voorvormrovings zijn vergelijkbaar met die voor straalrovings.

1.2 Glasvezelzwervend weefsel

Er zijn veel zwervende stoffen, en gingham is daar een van.Bij het handlay-up FRP-proces wordt gingham veel gebruikt als het belangrijkste substraat.Als je de sterkte van de gingham wilt vergroten, moet je de schering- en inslagrichting van de stof veranderen, die kan worden omgezet in een unidirectionele gingang.Om de kwaliteit van het geruite doek te garanderen, moeten de volgende kenmerken worden gegarandeerd.

(1) De stof moet in zijn geheel vlak zijn, zonder uitstulpingen, de randen en hoeken moeten recht zijn en er mogen geen vuile vlekken zijn.

(2) De lengte, breedte, kwaliteit, gewicht en dichtheid van de stof moeten aan bepaalde normen voldoen.

(3) De glasvezelfilamenten moeten netjes worden opgerold.

(4) Om snel door hars te kunnen worden geïnfiltreerd.

(5) De droogheid en vochtigheid van stoffen die in verschillende producten worden geweven, moeten aan bepaalde eisen voldoen.

1.3 Glasvezelmat

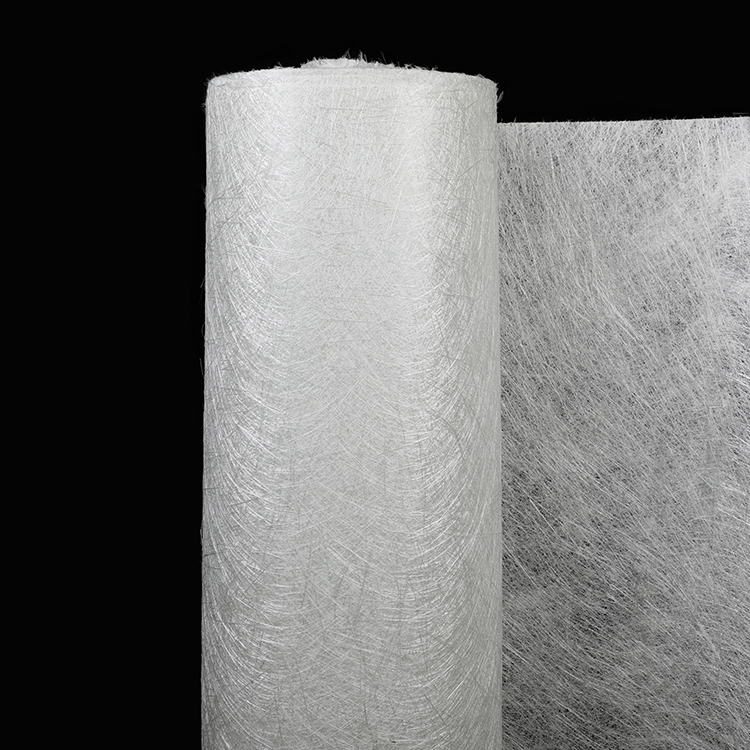

1.3.1Gehakte strengmat

Snijd eerst de glasstrengen en strooi ze op de voorbereide gaasband.Strooi er vervolgens het bindmiddel over, verwarm het om te smelten en koel het vervolgens af om te stollen, en de gehakte strengmat wordt gevormd.Vezelmatten met gehakte strengen worden gebruikt bij het handmatig leggen en bij het weven van SMC-membranen.Om het beste gebruikseffect van de mat met gehakte strengen te bereiken, zijn tijdens de productie de vereisten voor de mat met gehakte strengen als volgt.

(1) De hele mat met gehakte strengen is vlak en gelijkmatig.

(2) De gaten in de mat met gehakte strengen zijn klein en uniform van formaat

(4) Voldoe aan bepaalde normen.

(5) Het kan snel worden verzadigd met hars.

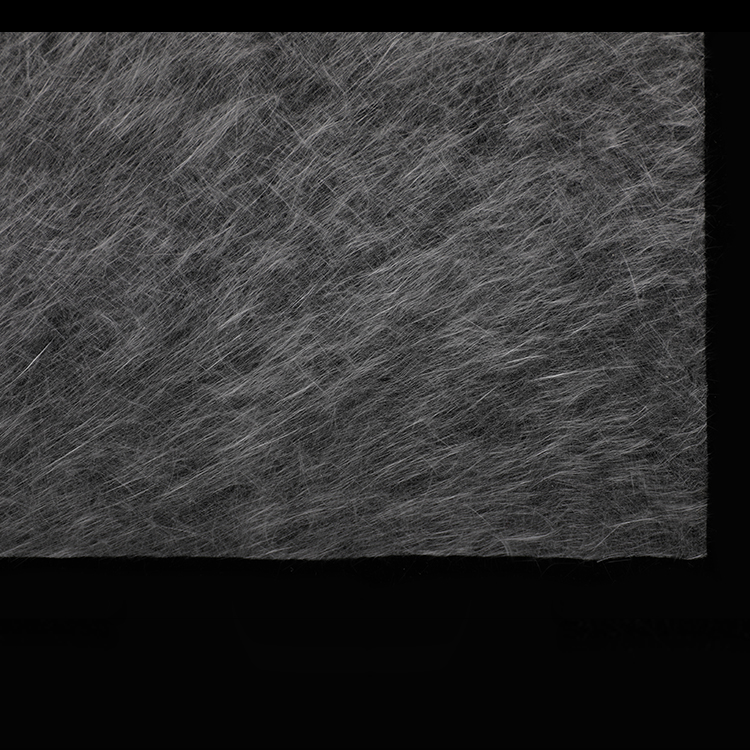

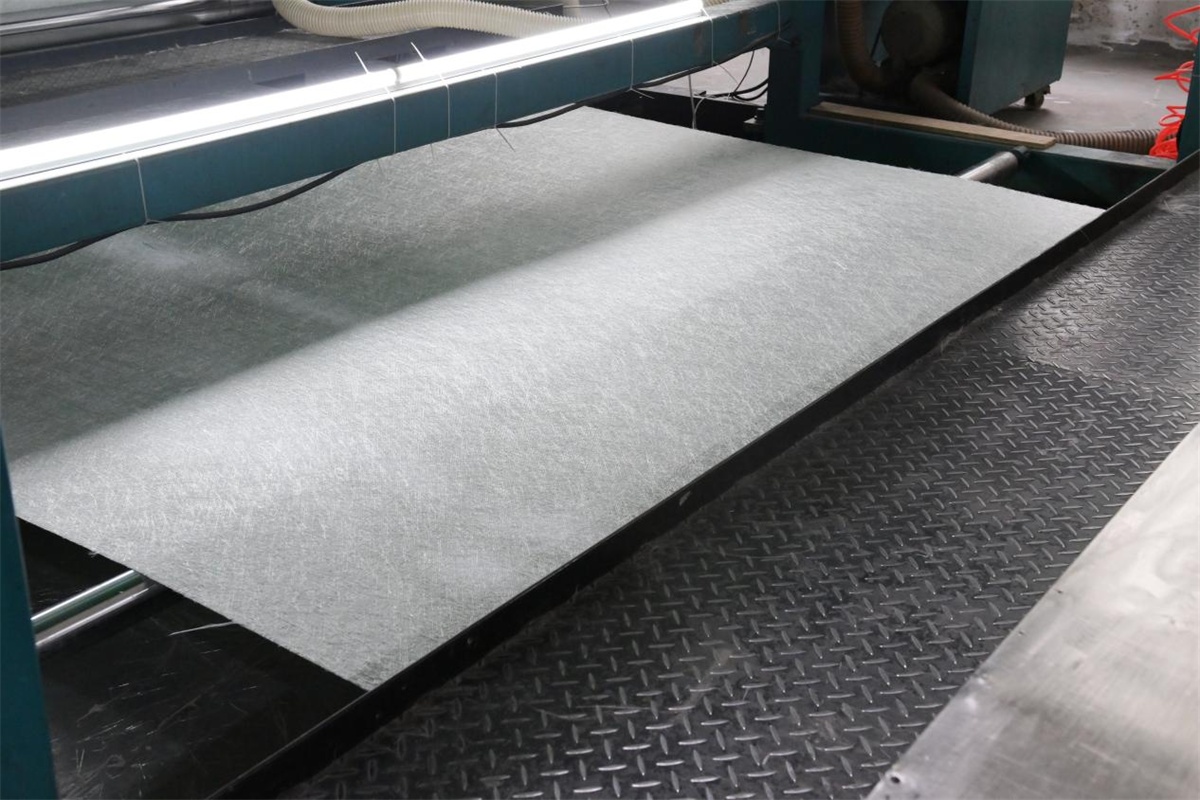

1.3.2 Mat met doorlopende strengen

De glasstrengen worden volgens bepaalde eisen plat op de gaasband gelegd.Over het algemeen bepalen mensen dat ze plat moeten worden gelegd in de vorm van een 8. Strooi er vervolgens poederlijm overheen en verwarm het om uit te harden.Matten met continue strengen zijn veel beter dan matten met gehakte strengen wat betreft het versterken van het composietmateriaal, voornamelijk omdat de glasvezels in de matten met continue strengen continu zijn.Vanwege het betere versterkende effect is het in verschillende processen gebruikt.

1.3.3Oppervlaktemat

De toepassing van oppervlaktemat is ook gebruikelijk in het dagelijks leven, zoals de harslaag van FRP-producten, een oppervlaktemat van medium alkaliglas.Neem FRP als voorbeeld, omdat de oppervlaktemat is gemaakt van medium alkalisch glas, waardoor FRP chemisch stabiel is.Tegelijkertijd kan de oppervlaktemat, omdat deze zeer licht en dun is, meer hars absorberen, wat niet alleen een beschermende rol kan spelen, maar ook een mooie rol kan spelen.

1.3.4Naald mat

Naaldmat is hoofdzakelijk verdeeld in twee categorieën, de eerste categorie is naaldponsen met gehakte vezels.Het productieproces is relatief eenvoudig: eerst de glasvezel hakken, de maat is ongeveer 5 cm, deze willekeurig op het basismateriaal strooien, vervolgens het substraat op de transportband leggen en vervolgens het substraat doorboren met een haaknaald, vanwege de effect van de haaknaald. De vezels worden in het substraat gestoken en vervolgens uitgedaagd om een driedimensionale structuur te vormen.Ook het geselecteerde substraat stelt bepaalde eisen en moet een pluizig gevoel hebben.Naaldmatproducten worden op basis van hun eigenschappen veel gebruikt in geluidsisolatie- en thermische isolatiematerialen.Natuurlijk kan het ook worden gebruikt in FRP, maar het is niet populair geworden omdat het verkregen product een lage sterkte heeft en gevoelig is voor breuk.Het andere type wordt naaldviltmat met continu filament genoemd en het productieproces is ook vrij eenvoudig.Eerst wordt het filament willekeurig op de gaasband geworpen die vooraf is voorbereid met een draadwerpapparaat.Op dezelfde manier wordt voor acupunctuur een haaknaald gebruikt om een driedimensionale vezelstructuur te vormen.In glasvezelversterkte thermoplastische materialen worden naaldmatten met doorlopende strengen goed gebruikt.

De gehakte glasvezels kunnen binnen een bepaald lengtebereik in twee verschillende vormen worden veranderd door de stikactie van de stitchbonding-machine.De eerste is om een mat van gehakte strengen te worden, die effectief een door bindmiddel gebonden mat van gehakte strengen vervangt.De tweede is de langvezelmat, die de doorlopende strengmat vervangt.Deze twee verschillende vormen hebben een gemeenschappelijk voordeel.Ze gebruiken geen lijm in het productieproces, waardoor vervuiling en afval worden vermeden en het streven van mensen naar het besparen van hulpbronnen en het beschermen van het milieu wordt bevredigd.

1.4 Gemalen vezels

Het productieproces van grondvezel is heel eenvoudig.Neem een hamermolen of een kogelmolen en doe er gehakte vezels in.Slijpen en slijpen van vezels kent ook vele toepassingen in de productie.Bij het reactie-injectieproces fungeert de gemalen vezel als versterkend materiaal en zijn prestaties zijn aanzienlijk beter dan die van andere vezels.Om scheuren te voorkomen en de krimp bij de vervaardiging van giet- en vormproducten te verbeteren, kunnen gemalen vezels als vulstof worden gebruikt.

1.5 Glasvezelstof

1.5.1Polijstdoek

Het behoort tot een soort glasvezelweefsel.Het op verschillende plaatsen geproduceerde glasdoek heeft verschillende normen.Op het gebied van glasdoek in mijn land is het hoofdzakelijk verdeeld in twee soorten: alkalivrij glasdoek en medium alkalisch glasdoek.Er kan worden gezegd dat de toepassing van glasdoek zeer uitgebreid is, en de carrosserie van het voertuig, de romp, de gemeenschappelijke opslagtank, enz. zijn te zien in de figuur van alkalivrij glasdoek.Voor middelmatig alkalisch glasdoek is de corrosieweerstand beter, daarom wordt het veel gebruikt bij de productie van verpakkingen en corrosiebestendige producten.Om de eigenschappen van glasvezelweefsels te beoordelen, is het vooral nodig om uit te gaan van vier aspecten: de eigenschappen van de vezel zelf, de structuur van glasvezelgaren, de schering- en inslagrichting en het weefselpatroon.In de schering- en inslagrichting hangt de dichtheid af van de verschillende structuur van het garen en het weefselpatroon.De fysieke eigenschappen van het weefsel zijn afhankelijk van de schering- en inslagdichtheid en de structuur van het glasvezelgaren.

1.5.2 Glaslint

Glaslint is hoofdzakelijk verdeeld in twee categorieën: het eerste type is zelfkant, het tweede type is niet-geweven zelfkant, dat is geweven volgens het patroon van platbinding.Glaslinten kunnen worden gebruikt voor elektrische onderdelen die hoge diëlektrische eigenschappen vereisen.Onderdelen voor elektrische apparatuur met hoge sterkte.

1.5.3 Unidirectionele stof

Unidirectionele stoffen in het dagelijks leven zijn geweven uit twee garens van verschillende diktes, en de resulterende stoffen hebben een hoge sterkte in de hoofdrichting.

1.5.4 Driedimensionale stof

De driedimensionale stof verschilt van de structuur van de vlakke stof, het is driedimensionaal, dus het effect is beter dan de algemene vlakke vezel.Het driedimensionale vezelversterkte composietmateriaal heeft de voordelen die andere vezelversterkte composietmaterialen niet hebben.Omdat de vezel driedimensionaal is, is het algehele effect beter en wordt de schadebestendigheid sterker.Met de ontwikkeling van wetenschap en technologie heeft de toenemende vraag ernaar in de lucht- en ruimtevaart, auto's en schepen deze technologie steeds volwassener gemaakt, en nu neemt deze zelfs een plaats in op het gebied van sport- en medische apparatuur.Driedimensionale stofsoorten zijn hoofdzakelijk onderverdeeld in vijf categorieën, en er zijn veel vormen.Het is duidelijk dat de ontwikkelingsruimte van driedimensionale stoffen enorm is.

1.5.5 Gevormde stof

Gevormde stoffen worden gebruikt om composietmaterialen te versterken, en hun vorm hangt voornamelijk af van de vorm van het te versterken object, en moet, om naleving te garanderen, op een speciale machine worden geweven.In de productie kunnen we symmetrische of asymmetrische vormen maken met lage beperkingen en goede vooruitzichten

1.5.6 Gegroefde kernstof

De vervaardiging van het groefkernweefsel is ook relatief eenvoudig.Twee lagen stof worden parallel geplaatst en vervolgens verbonden door verticale verticale staven, en hun dwarsdoorsnedegebieden zijn gegarandeerd regelmatige driehoeken of rechthoeken.

1.5.7 Met glasvezel gestikte stof

Het is een heel bijzondere stof, men noemt het ook wel gebreide mat en geweven mat, maar het is niet de stof en mat zoals wij die in de gebruikelijke zin kennen.Vermeldenswaard is dat er sprake is van een gestikte stof, die niet door schering en inslag aan elkaar is geweven, maar afwisselend door schering en inslag wordt overlapt.:

1.5.8 Isolatiehuls van glasvezel

Het productieproces is relatief eenvoudig.Eerst worden enkele glasvezelgarens geselecteerd en vervolgens worden ze in een buisvorm geweven.Vervolgens worden, afhankelijk van de verschillende vereisten voor isolatiekwaliteit, de gewenste producten gemaakt door ze met hars te bedekken.

1.6 Glasvezelcombinatie

Met de snelle ontwikkeling van wetenschaps- en technologietentoonstellingen heeft de glasvezeltechnologie ook aanzienlijke vooruitgang geboekt en zijn er vanaf 1970 tot heden verschillende glasvezelproducten verschenen.Over het algemeen zijn er de volgende:

(1) Gehakte strengmat + niet-getwiste roving + gehakte strengmat

(2) Niet-getwiste zwervende stof + mat met gehakte strengen

(3) Gehakte strengmat + doorlopende strengmat + gehakte strengmat

(4) Willekeurig roving + gehakte originele verhoudingsmat

(5) Unidirectionele koolstofvezel + mat of doek met gehakte strengen

(6) Oppervlaktemat + gehakte strengen

(7) Glasdoek + dunne glasstaaf of unidirectionele roving + glasdoek

1.7 Glasvezelvlies

Deze technologie werd niet voor het eerst ontdekt in mijn land.De vroegste technologie werd in Europa geproduceerd.Later werd deze technologie, als gevolg van menselijke migratie, naar de Verenigde Staten, Zuid-Korea en andere landen gebracht.Om de ontwikkeling van de glasvezelindustrie te bevorderen heeft mijn land een aantal relatief grote fabrieken opgericht en zwaar geïnvesteerd in de oprichting van verschillende hoogwaardige productielijnen..In mijn land worden natgelegde glasvezelmatten meestal in de volgende categorieën onderverdeeld:

(1) Dakmatten spelen een sleutelrol bij het verbeteren van de eigenschappen van asfaltmembranen en gekleurde asfaltshingles, waardoor ze uitstekend worden.

(2) Pijpmat: Net als de naam wordt dit product voornamelijk gebruikt in pijpleidingen.Omdat glasvezel corrosiebestendig is, kan het de pijpleiding goed beschermen tegen corrosie.

(3) De oppervlaktemat wordt voornamelijk gebruikt op het oppervlak van FRP-producten om deze te beschermen.

(4) De fineermat wordt meestal gebruikt voor muren en plafonds, omdat deze effectief kan voorkomen dat de verf barst.Het kan de muren vlakker maken en hoeft jarenlang niet te worden bijgesneden.

(5) Vloermatten worden voornamelijk gebruikt als basismateriaal in PVC-vloeren

(6) Tapijtmat;als basismateriaal in tapijten.

(7) De met koper beklede laminaatmat die aan het met koper beklede laminaat is bevestigd, kan de pons- en boorprestaties ervan verbeteren.

2 Specifieke toepassingen van glasvezel

2.1 Versterkingsprincipe van glasvezelversterkt beton

Het principe van glasvezelversterkt beton lijkt sterk op dat van glasvezelversterkte composietmaterialen.Door glasvezel aan het beton toe te voegen, zal de glasvezel de interne spanning van het materiaal dragen, waardoor de uitzetting van microscheurtjes wordt vertraagd of voorkomen.Tijdens het ontstaan van betonscheuren zal het als aggregaat fungerende materiaal het ontstaan van scheuren voorkomen.Als het aggregaateffect goed genoeg is, kunnen de scheuren niet uitzetten en doordringen.De rol van glasvezel in beton is aggregaat, wat het ontstaan en uitzetten van scheuren effectief kan voorkomen.Wanneer de scheur zich uitbreidt naar de nabijheid van de glasvezel, zal de glasvezel de voortgang van de scheur blokkeren, waardoor de scheur gedwongen wordt een omweg te nemen, en dienovereenkomstig zal het uitzettingsgebied van de scheur groter worden, zodat de energie die nodig is voor Ook de schade zal toenemen.

2.2 Vernietigingsmechanisme van glasvezelversterkt beton

Voordat het glasvezelversterkte beton breekt, wordt de trekkracht die het draagt grotendeels gedeeld door het beton en de glasvezel.Tijdens het scheurproces wordt de spanning van het beton overgebracht op de aangrenzende glasvezel.Als de trekkracht blijft toenemen, zal de glasvezel beschadigd raken, en de schademethoden zijn voornamelijk schuifschade, spanningsschade en trekschade.

2.2.1 Afschuivingsfalen

De schuifspanning van het glasvezelversterkte beton wordt gedeeld door de glasvezel en het beton, en de schuifspanning zal via het beton worden doorgegeven aan de glasvezel, waardoor de glasvezelconstructie wordt beschadigd.Glasvezel heeft echter zijn eigen voordelen.Het heeft een lange lengte en een klein schuifweerstandsgebied, dus de verbetering van de schuifweerstand van glasvezel is zwak.

2.2.2 Spanningsstoring

Wanneer de trekkracht van de glasvezel groter is dan een bepaald niveau, zal de glasvezel breken.Als het beton scheurt, wordt de glasvezel door trekvervorming te lang, krimpt het laterale volume en breekt de trekkracht sneller.

2.2.3 Schade door lostrekken

Zodra het beton breekt, wordt de trekkracht van de glasvezel sterk vergroot en zal de trekkracht groter zijn dan de kracht tussen de glasvezel en het beton, waardoor de glasvezel wordt beschadigd en vervolgens wordt losgetrokken.

2.3 Buigeigenschappen van glasvezelversterkt beton

Wanneer het gewapend beton de belasting draagt, wordt de spanning-rekcurve op basis van een mechanische analyse in drie verschillende fasen verdeeld, zoals weergegeven in de figuur.De eerste fase: er vindt eerst elastische vervorming plaats totdat de eerste scheur ontstaat.Het belangrijkste kenmerk van deze fase is dat de vervorming lineair toeneemt tot punt A, dat de initiële scheursterkte van glasvezelversterkt beton weergeeft.De tweede fase: zodra het beton scheurt, wordt de belasting die het draagt overgebracht naar de aangrenzende te dragen vezels, en het draagvermogen wordt bepaald op basis van de glasvezel zelf en de hechtkracht met het beton.Punt B is de ultieme buigsterkte van glasvezelversterkt beton.De derde fase: bij het bereiken van de ultieme sterkte breekt de glasvezel of wordt eraf getrokken en kunnen de resterende vezels nog een deel van de belasting dragen zodat er geen brosse breuk ontstaat.

Neem contact met ons op :

Telefoonnummer: +8615823184699

Telefoonnummer: +8602367853804

Email:marketing@frp-cqdj.com

Posttijd: 06 juli 2022