Invoering

Glasvezelversterkingsmaterialen zijn essentieel in de composietproductie, de bouw, de scheepvaart en de automobielindustrie. Twee van de meest gebruikte producten zijn:glasvezel oppervlakteweefsel Engehakte vezelmat (CSM). Maar welke is het meest geschikt voor uw specifieke behoeften?

Deze uitgebreide gids vergelijktglasvezel oppervlakteweefsel vs.gehakte vezelmat in termen van:

✔Materiaalsamenstelling

✔Sterkte en duurzaamheid

✔Gebruiksgemak

✔Kosteneffectiviteit

✔Beste toepassingsvoorbeelden

Aan het eind weet je precies welk materiaal je moet kiezen voor optimale prestaties.

1. Wat is glasvezelweefsel voor oppervlaktebekleding?

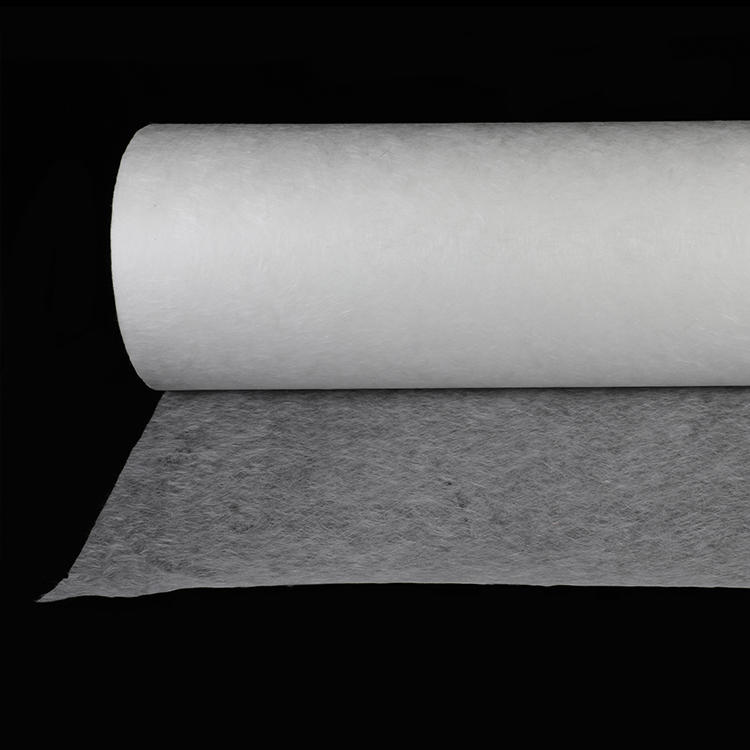

Glasvezel oppervlakteweefsel Het is een dunne, niet-geweven sluier gemaakt van fijne glasvezels die gebonden zijn met een harscompatibel bindmiddel. Het heeft doorgaans een gewicht van 10-50 g/m² (gram per vierkante meter) en wordt gebruikt als toplaag om de afwerkingskwaliteit te verbeteren.

Belangrijkste kenmerken:

✅Ultradun en lichtgewicht

✅Gladde oppervlakteafwerking

✅Harsrijke laag voor corrosiebestendigheid

✅Vermindert doordrukken in composieten.

Veelvoorkomende toepassingen:

Carrosseriepanelen voor auto's

Bootrompen en scheepslaminaten

Windturbinebladen

Hoogwaardige composiet mallen

2. Wat is Chopped Strand Mat (CSM)?

Gehakte vezelmat Het bestaat uit willekeurig georiënteerde glasvezels (3,8-7,6 cm lang) die door een bindmiddel bij elkaar worden gehouden. Het is zwaarder (300-600 g/m²) en zorgt voor volumeversterking.

Belangrijkste kenmerken:

✅Hoge dikte en stijfheid

✅Uitstekende harsabsorptie

✅Kosteneffectief voor constructieve bouwwerken

✅Gemakkelijk te vormen over complexe vormen.

Veelvoorkomende toepassingen:

Zwembaden en tanks van glasvezel

Doe-het-zelf bootreparaties

Dakbedekking en industriële luchtkanalen

Laminaat voor algemeen gebruik

3.Glasvezelweefsel versus gehakte vezelmat: belangrijkste verschillen

| Factor | Glasvezel oppervlakteweefsel | Gehakte vezelmat (CSM) |

| Dikte | 10-50 g/m² (dun) | 300-600 g/m² (dik) |

| Kracht | Oppervlaktegladheid | Structurele versterking |

| Harsgebruik | Laag (harsrijke laag) | Hoog (absorbeert hars) |

| Kosten | Duurder per m²² | Goedkoper per m²² |

| Gebruiksgemak | Vereist vaardigheid voor een gladde afwerking. | Makkelijk te hanteren, goed voor beginners |

| Het beste voor | Esthetische afwerking, corrosiebestendigheid | Constructiewerkzaamheden, reparaties |

4. Welke moet je kiezen?

✔KiezenGlasvezel oppervlakteweefsel If…

Je hebt een gladde, professionele afwerking nodig (bijvoorbeeld autocarrosserieën, jachtrompen).

Je wilt voorkomen dat inkt doordrukt in gelcoat-oppervlakken.

Voor uw project is chemische bestendigheid vereist (bijvoorbeeld chemische tanks).

✔Kies voor een mat van gehakte vezels als…

Je hebt dikke, structurele wapening nodig (bijvoorbeeld voor bootvloeren of opslagtanks).

Je hebt een beperkt budget (CSM is goedkoper per vierkante meter).

Je bent een beginner (makkelijker te hanteren dan een oppervlakkige behandeling).

5. Experttips voor het gebruik van beide materialen

VoorGlasvezel oppervlakteweefsel:

---Gebruik in combinatie met epoxy- of polyesterhars voor de beste hechting.

---Breng dit als laatste laag aan voor een gladde afwerking.

--- Rol het gelijkmatig uit om rimpels te voorkomen.

VoorGehakte vezelmat:

--- Maak het grondig nat—CSM absorbeert meer hars.

--- Gebruik meerdere lagen voor extra stevigheid.

--- Ideaal voor handmatige en spuitapplicaties.

6. Trends in de sector en toekomstige ontwikkelingen

Hybride oplossingen:Sommige fabrikanten combineren nu oppervlakteweefsel met CSM voor een evenwichtige sterkte en afwerking.

Milieuvriendelijke ringbanden: Nieuwe biobased bindmiddelen maken glasvezelmaterialen duurzamer.

Geautomatiseerde lay-up: Robotica verbetert de precisie bij het aanbrengen van dunne weefsellagen.

Conclusie: Wie is de winnaar?

Daar'er bestaat niet één enkel "beste" materiaal.—glasvezel oppervlakteweefsel Het materiaal blinkt uit in afwerkingskwaliteit, terwijl gehakte vezelmatten beter geschikt zijn voor structurele constructies.

Voor de meeste projecten:

Gebruik CSM voor bulkversterking (bijv. scheepsrompen, tanks).

Breng als laatste laag een toplaag aan voor een gladde, professionele uitstraling.

Door hun verschillen te begrijpen, kunt u de kosten en sterkte optimaliseren.sen de esthetiek in uw glasvezelprojecten.

Geplaatst op: 27 juni 2025