Koolstofvezel Het is een vezelmateriaal met een koolstofgehalte van meer dan 95%. Het heeft uitstekende mechanische, chemische, elektrische en andere eigenschappen. Het is de "koning van de nieuwe materialen" en een strategisch materiaal dat ontbreekt in de militaire en civiele ontwikkeling. Het staat bekend als "zwart goud".

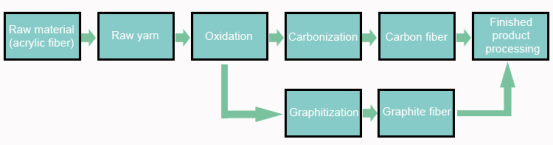

De productielijn van koolstofvezel ziet er als volgt uit:

Hoe wordt de slanke koolstofvezel gemaakt?

De technologie voor de productie van koolstofvezels is inmiddels sterk ontwikkeld en volwassen. Door de voortdurende ontwikkeling van koolstofvezelcomposietmaterialen wint het materiaal steeds meer aan populariteit in diverse sectoren, met name de sterke groei in de luchtvaart, automobielindustrie, spoorwegen, windmolenbladen, enzovoort. Dit heeft een stimulerend effect op de ontwikkeling van de koolstofvezelindustrie. De vooruitzichten zijn dan ook veelbelovend.

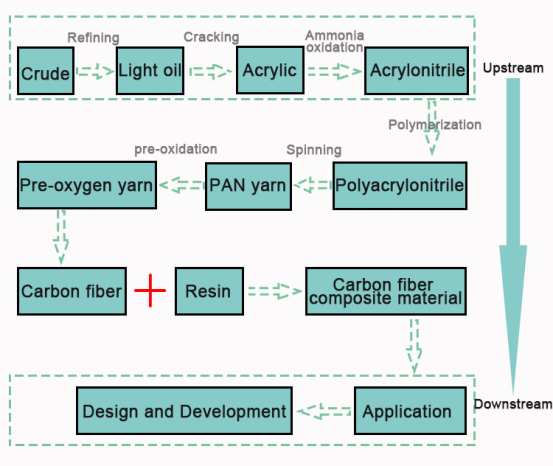

De keten van de koolstofvezelindustrie kan worden onderverdeeld in upstream en downstream. Upstream verwijst meestal naar de productie van specifieke koolstofvezelmaterialen; downstream verwijst meestal naar de productie van componenten voor koolstofvezeltoepassingen. Bedrijven tussen upstream en downstream kunnen worden beschouwd als leveranciers van apparatuur in het koolstofvezelproductieproces. Zoals weergegeven in de afbeelding:

Het hele proces van ruwe zijde tot koolstofvezel, aan het begin van de koolstofvezelindustrie, omvat stappen zoals oxidatieovens, carbonisatieovens, grafitisatieovens, oppervlaktebehandeling en appreteerprocessen. De vezelstructuur wordt gedomineerd door koolstofvezels.

De upstream-fase van de koolstofvezelindustrie behoort tot de petrochemische industrie. Acrylonitril wordt hoofdzakelijk verkregen door middel van ruwe-olieraffinage, kraken, ammoniakoxidatie, enz. Polyacrylonitril-precursorvezels worden verkregen door deze precursorvezels voor te oxideren en te carboniseren. Koolstofvezelcomposietmateriaal wordt verkregen door koolstofvezels te verwerken met hoogwaardige hars om aan de toepassingsvereisten te voldoen.

Het productieproces van koolstofvezel omvat hoofdzakelijk de stappen trekken, vormen, stabiliseren, carboniseren en grafitiseren. Zoals weergegeven in de afbeelding:

Tekening:Dit is de eerste stap in het productieproces van koolstofvezels. Het scheidt voornamelijk de grondstoffen in vezels, wat een fysieke verandering is. Tijdens dit proces vindt massa- en warmteoverdracht plaats tussen de spinvloeistof en de stollingsvloeistof, en uiteindelijk de precipitatie van PAN. De vezels vormen een gelstructuur.

Ontwerpen:Het proces vereist een temperatuur van 100 tot 300 graden om te functioneren in combinatie met het rekeffect van georiënteerde vezels. Het is tevens een cruciale stap in het verkrijgen van een hoge modulus, hoge versterking, verdichting en verfijning van PAN-vezels.

Stabiliteit:De thermoplastische PAN lineaire macromoleculaire keten wordt door verhitting en oxidatie bij 400 graden omgezet in een niet-plastische, hittebestendige trapeziumvormige structuur, waardoor deze niet smelt en niet ontvlambaar is bij hoge temperaturen, de vezelvorm behoudt en thermodynamisch stabiel blijft.

Carbonisatie:Het is noodzakelijk om niet-koolstofelementen uit PAN te verwijderen bij een temperatuur van 1000 tot 2000 graden, en uiteindelijk koolstofvezels te genereren met een turbostratische grafietstructuur en een koolstofgehalte van meer dan 90%.

Grafitisatie: Hiervoor is een temperatuur van 2000 tot 3000 graden nodig om amorfe en turbostratische verkoolde materialen om te zetten in driedimensionale grafietstructuren. Dit is de belangrijkste technische maatregel om de modulus van koolstofvezels te verbeteren.

Het gedetailleerde proces van koolstofvezelproductie, van de ruwe zijde tot het eindproduct, begint met de productie van PAN-ruwe zijde. Na een voorbehandeling met natte warmte in de draadaanvoer, wordt de ruwe zijde door de trekbank naar een vooroxidatieoven getransporteerd. In deze vooroxidatieovens worden geoxideerde vezels gevormd, oftewel voorgeoxideerde vezels. Deze voorgeoxideerde vezels worden vervolgens in middelhoge en hoge temperatuur carbonisatieovens tot koolstofvezels verwerkt. Daarna ondergaan de koolstofvezels een laatste oppervlaktebehandeling, appreteer-, droog- en andere processen om koolstofvezelproducten te verkrijgen. Het gehele proces vereist continue draadaanvoer en nauwkeurige controle. Een klein probleem in een van deze processen kan de stabiele productie en de kwaliteit van het uiteindelijke koolstofvezelproduct beïnvloeden. De productie van koolstofvezel kent een lange proceslijn, veel technische cruciale punten en hoge productiedrempels. Het is een integratie van meerdere disciplines en technologieën.

Bovenstaande afbeelding toont de productie van koolstofvezel. Laten we eens kijken hoe koolstofvezelweefsel wordt gebruikt!

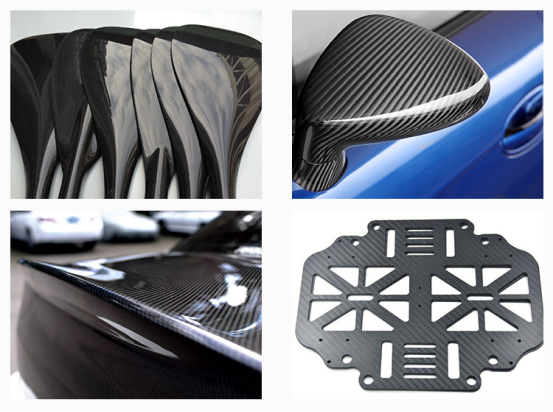

Verwerking van koolstofvezeldoekproducten

1. Snijden

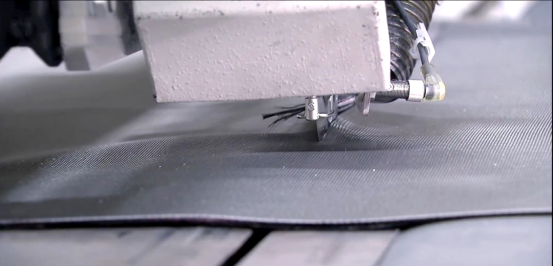

Het prepregmateriaal wordt uit de koelcel gehaald bij -18 graden Celsius. Na het ontwaken is de eerste stap het nauwkeurig snijden van het materiaal volgens de materiaaltekening op de automatische snijmachine.

2. Bestrating

De tweede stap is het aanbrengen van prepreg op het leggereedschap en het aanbrengen van verschillende lagen volgens de ontwerpvereisten. Alle processen worden uitgevoerd met behulp van laserpositionering.

3. Vorming

Door middel van een geautomatiseerde transportrobot wordt de voorvorm naar de vormmachine gestuurd voor het compressievormen.

4. Snijden

Na het vormen wordt het werkstuk naar het snijrobotstation gestuurd voor de vierde stap: snijden en ontbramen. Dit zorgt voor de maatnauwkeurigheid van het werkstuk. Dit proces kan ook met een CNC-machine worden uitgevoerd.

5. Schoonmaken

De vijfde stap is het uitvoeren van een droogijsreiniging in het reinigingsstation om het lossingsmiddel te verwijderen, wat het daaropvolgende lijmproces vergemakkelijkt.

6. Lijm

De zesde stap is het aanbrengen van constructielijm bij het lijmrobotstation. De lijmpositie, lijmsnelheid en lijmopbrengst worden nauwkeurig afgesteld. Een deel van de verbinding met de metalen onderdelen wordt geklonken, wat gebeurt bij het klinkstation.

7. Montage-inspectie

Nadat de lijm is aangebracht, worden de binnen- en buitenpanelen gemonteerd. Na het uitharden van de lijm wordt een blauwlichtinspectie uitgevoerd om de maatnauwkeurigheid van sleutelgaten, punten, lijnen en oppervlakken te controleren.

Koolstofvezel is moeilijker te verwerken.

Koolstofvezel combineert de hoge treksterkte van koolstofmaterialen met de soepele verwerkbaarheid van vezels. Koolstofvezel is een nieuw materiaal met uitstekende mechanische eigenschappen. Ter vergelijking: koolstofvezel heeft een treksterkte van ongeveer 400 tot 800 MPa, terwijl gewoon staal een treksterkte heeft van 200 tot 500 MPa. Qua taaiheid zijn koolstofvezel en staal vrijwel gelijk, zonder noemenswaardig verschil.

Koolstofvezel heeft een hogere sterkte en een lager gewicht, waardoor het wel de koning onder de nieuwe materialen genoemd kan worden. Door dit voordeel hebben de matrix en de vezels tijdens de verwerking van koolstofvezelversterkte composieten (CFRP) complexe interne interacties, waardoor hun fysische eigenschappen verschillen van die van metalen. De dichtheid van CFRP is veel lager dan die van metalen, terwijl de sterkte groter is dan die van de meeste metalen. Door de inhomogeniteit van CFRP komen vezeluitrekking of loslating van matrixvezels vaak voor tijdens de verwerking. CFRP heeft een hoge hittebestendigheid en slijtvastheid, wat hogere eisen stelt aan de apparatuur tijdens de verwerking. Hierdoor ontstaat er een grote hoeveelheid snijwarmte tijdens het productieproces, wat de slijtage van de apparatuur aanzienlijk kan verhogen.

Tegelijkertijd, met de voortdurende uitbreiding van de toepassingsgebieden, worden de eisen steeds verfijnder. De eisen aan de toepasbaarheid van materialen en de kwaliteitseisen voor CFRP worden steeds strenger, wat ook leidt tot hogere verwerkingskosten.

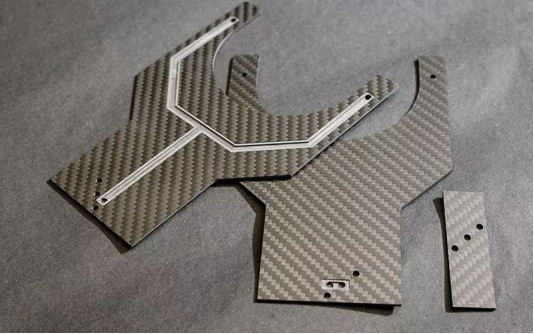

Verwerking van koolstofvezelplaten

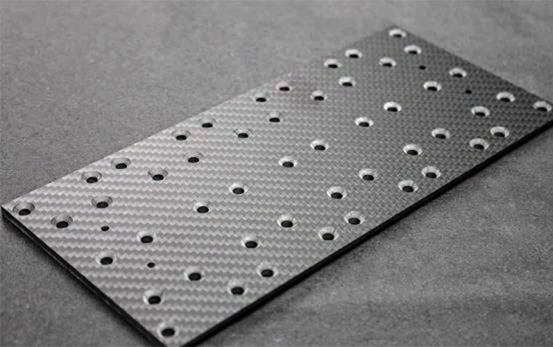

Nadat de koolstofvezelplaat is uitgehard en gevormd, zijn nabewerkingen zoals snijden en boren nodig voor precisie-eisen of montagedoeleinden. Onder dezelfde omstandigheden, zoals snijprocesparameters en snijdiepte, zal de keuze van gereedschap en boren van verschillende materialen, afmetingen en vormen een zeer verschillend effect hebben. Tegelijkertijd beïnvloeden factoren zoals de sterkte, richting, tijd en temperatuur van het gereedschap en de boren ook het bewerkingsresultaat.

Kies bij de nabewerking een scherp gereedschap met diamantcoating en een hardmetalen boor. De slijtvastheid van het gereedschap en de boor zelf bepalen de kwaliteit van de bewerking en de levensduur van het gereedschap. Als het gereedschap en de boor niet scherp genoeg zijn of onjuist worden gebruikt, zal dit niet alleen de slijtage versnellen en de bewerkingskosten verhogen, maar ook de plaat beschadigen. Dit kan de vorm en afmetingen van de plaat beïnvloeden en de stabiliteit van de gaten en groeven in de plaat aantasten. Het kan leiden tot scheuren in de lagen van het materiaal of zelfs tot het instorten van blokken, met als gevolg dat de hele plaat onbruikbaar wordt.

Bij het borenkoolstofvezelplatenHoe hoger de snelheid, hoe beter het resultaat. Bij de keuze van boren is het unieke ontwerp van de PCD8-boor met vlakke rand beter geschikt voor koolstofvezelplaten, omdat deze beter in de koolstofvezelplaten doordringt en het risico op delaminatie vermindert.

Bij het snijden van dikke koolstofvezelplaten wordt aanbevolen een dubbelzijdige compressiefrees met een links en rechts spiraalvormig snijvlak te gebruiken. Deze scherpe snijkant heeft zowel een boven- als een onderspiraalvormige punt om de axiale kracht van het gereedschap tijdens het snijden in evenwicht te brengen. Dit zorgt ervoor dat de resulterende snijkracht naar de binnenzijde van het materiaal wordt geleid, waardoor stabiele snijomstandigheden worden verkregen en delaminatie van het materiaal wordt voorkomen. Het ontwerp met de diamantvormige boven- en onderrand van de "Pineapple Edge"-frees kan ook effectief koolstofvezelplaten snijden. De diepe spaangroef voert veel snijwarmte af door de afvoer van spanen tijdens het snijproces, waardoor de eigenschappen van de koolstofvezelplaat behouden blijven.

01 Doorlopende lange vezel

Productkenmerken:De meest voorkomende productvorm van koolstofvezelfabrikanten is de bundel, die bestaat uit duizenden monofilamenten. Deze worden, afhankelijk van de draaimethode, onderverdeeld in drie typen: NT (Never Twisted, ongetwist), UT (Untwisted, ongetwist) en TT of ST (Twisted, getwist). NT is de meest gebruikte koolstofvezel.

Hoofdapplicatie:Het wordt hoofdzakelijk gebruikt voor composietmaterialen zoals CFRP, CFRTP of C/C-composietmaterialen, en de toepassingsgebieden omvatten vliegtuig-/ruimtevaartapparatuur, sportartikelen en onderdelen voor industriële apparatuur.

02 Stapelvezelgaren

Productkenmerken:Kortvezelgaren, oftewel garens gesponnen uit korte koolstofvezels, zoals algemene koolstofvezels op basis van pek, zijn doorgaans producten in de vorm van korte vezels.

Belangrijkste toepassingen:Warmte-isolatiematerialen, wrijvingsverminderende materialen, C/C-composietonderdelen, enz.

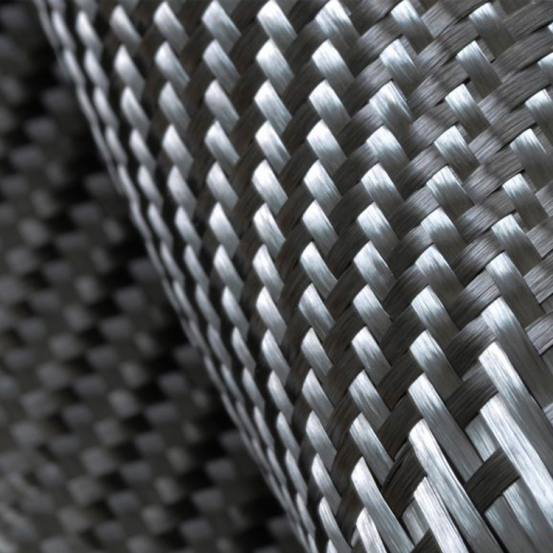

03 Koolstofvezelstof

Productkenmerken:Het is gemaakt van doorlopende koolstofvezels of gesponnen koolstofvezelgarens. Afhankelijk van de weefmethode kunnen koolstofvezelstoffen worden onderverdeeld in geweven stoffen, gebreide stoffen en niet-geweven stoffen. Tegenwoordig zijn koolstofvezelstoffen meestal geweven stoffen.

Hoofdapplicatie:Net als doorlopende koolstofvezels wordt het voornamelijk gebruikt in composietmaterialen zoals CFRP, CFRTP of C/C-composietmaterialen. De toepassingsgebieden omvatten vliegtuig- en ruimtevaartapparatuur, sportartikelen en onderdelen voor industriële apparatuur.

04 Gevlochten riem van koolstofvezel

Productkenmerken:Het behoort tot een soort koolstofvezelweefsel, dat ook geweven is van doorlopende koolstofvezels of gesponnen koolstofvezelgaren.

Hoofdgebruik:Hoofdzakelijk gebruikt voor harsgebaseerde versterkingsmaterialen, met name voor de productie en verwerking van buisvormige producten.

05 Gehakte koolstofvezel

Productkenmerken:Anders dan bij het concept van gesponnen koolstofvezelgaren, wordt dit garen meestal gemaakt van continue koolstofvezels die in stukken worden gehakt. De lengte van de gehakte vezels kan worden aangepast aan de behoeften van de klant.

Belangrijkste toepassingen:Meestal worden ze gebruikt als een mengsel van kunststoffen, harsen, cement, enz. Door ze in de matrix te mengen, kunnen de mechanische eigenschappen, slijtvastheid, elektrische geleidbaarheid en hittebestendigheid worden verbeterd. De laatste jaren worden in 3D-geprinte koolstofvezelcomposieten voornamelijk gehakte koolstofvezels gebruikt als versterkende vezels.

06 Koolstofvezel slijpen

Productkenmerken:Omdat koolstofvezel een bros materiaal is, kan het na vermalen tot koolstofvezelpoeder worden verwerkt, oftewel tot fijngemalen koolstofvezel.

Hoofdapplicatie:Vergelijkbaar met gehakte koolstofvezels, maar zelden gebruikt als cementversterking; meestal toegepast als toevoeging aan plastic, hars, rubber, enz. om de mechanische eigenschappen, slijtvastheid, elektrische geleidbaarheid en hittebestendigheid van de matrix te verbeteren.

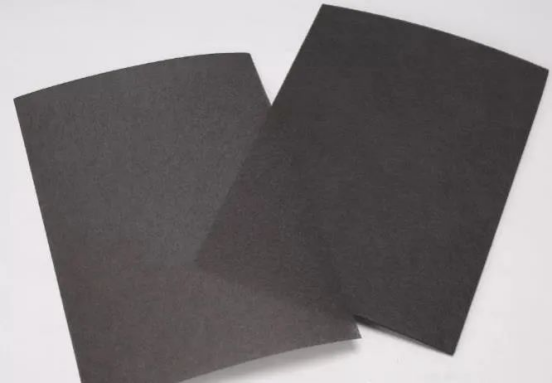

07 Koolstofvezelmat

Productkenmerken:De belangrijkste vorm is vilt of mat. Eerst worden de korte vezels in lagen aangebracht door middel van mechanisch kaarden en andere methoden, en vervolgens voorbereid door middel van naaldponsen; het staat ook bekend als koolstofvezel non-woven stof en behoort tot een soort geweven koolstofvezelstof.Belangrijkste toepassingen:Thermische isolatiematerialen, gegoten substraten voor thermische isolatiematerialen, hittebestendige beschermlagen en corrosiebestendige laagsubstraten, enz.

08 Koolstofvezelpapier

Productkenmerken:Het wordt gemaakt van koolstofvezels via een droog of nat papierproductieproces.

Belangrijkste toepassingen:Antistatische platen, elektroden, luidsprekerconussen en verwarmingsplaten; recente populaire toepassingen zijn onder andere kathodematerialen voor accu's van elektrische voertuigen.

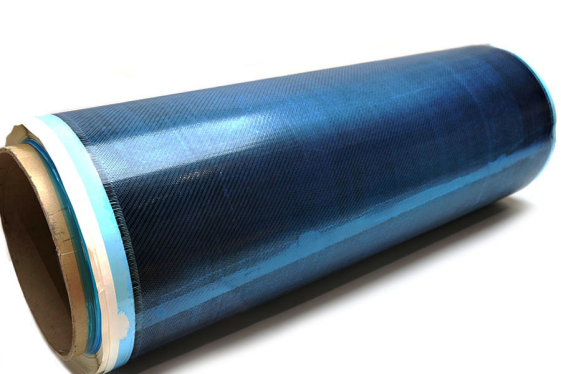

09 Koolstofvezel prepreg

Productkenmerken:Een halfverhard tussenmateriaal gemaakt van met koolstofvezels geïmpregneerde thermohardende hars, dat uitstekende mechanische eigenschappen heeft en veelvuldig wordt gebruikt; de breedte van koolstofvezelprepreg is afhankelijk van de grootte van de verwerkingsapparatuur, en gangbare specificaties zijn prepregmaterialen met een breedte van 300 mm, 600 mm en 1000 mm.

Hoofdapplicatie:Vliegtuigen/ruimtevaartapparatuur, sportartikelen en industriële apparatuur, enz.

010 koolstofvezelcomposietmateriaal

Productkenmerken:Spuitgietmateriaal gemaakt van thermoplastische of thermohardende hars gemengd met koolstofvezel, waaraan diverse additieven en gehakte vezels worden toegevoegd, waarna het een compoundeerproces ondergaat.

Hoofdapplicatie:Dankzij de uitstekende elektrische geleidbaarheid, hoge stijfheid en het lichte gewicht wordt het materiaal voornamelijk gebruikt in behuizingen voor apparatuur en andere producten.

Wij produceren ookglasvezel direct roving,glasvezelmatten, glasvezelgaas, Engeweven glasvezelroving.

Neem contact met ons op:

Telefoonnummer: +8615823184699

Telefoonnummer: +8602367853804

Email:marketing@frp-cqdj.com

Geplaatst op: 1 juni 2022