De onbezongen held van composieten: een diepgaande blik op hoe glasvezelroving wordt gemaakt

In de wereld van geavanceerde composieten stelen materialen zoals koolstofvezel vaak de show. Maar achter vrijwel elk sterk, duurzaam en lichtgewicht glasvezelproduct – van bootrompen en windturbinebladen tot auto-onderdelen en zwembaden – schuilt een fundamenteel versterkingsmateriaal:glasvezelrovingDeze veelzijdige, doorlopende streng glasvezels is de ruggengraat van de composietenindustrie. Maar hoe wordt dit cruciale materiaal geproduceerd?

Dit artikel biedt een diepgaande blik op het geavanceerde industriële proces van het maken van glasvezelroving, van ruw zand tot de uiteindelijke spoel die klaar is voor verzending.

Wat is glasvezelroving?

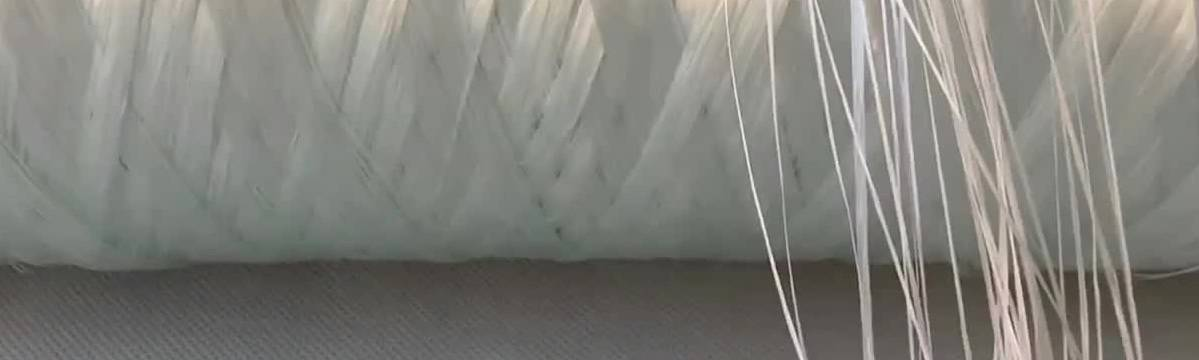

Voordat we ingaan op het "hoe", is het essentieel om het "wat" te begrijpen.GlasvezelrovingHet is een verzameling parallelle, doorlopende glasfilamenten die samengebracht zijn tot één enkele, ongedraaide streng. Het wordt doorgaans op een grote spoel of vormverpakking gewikkeld. Deze structuur maakt het ideaal voor processen waarbij een hoge sterkte en snelle bevochtiging (verzadiging met hars) cruciaal zijn, zoals:

–Pultrusie:Het creëren van profielen met een constante dwarsdoorsnede, zoals balken en staven.

–Filamentwikkeling:Het bouwen van drukvaten, leidingen en behuizingen voor raketmotoren.

–Productie van gehakte vezelmatten (CSM):Waarbij het lontwolmateriaal wordt gehakt en willekeurig verdeeld tot een mat.

–Spuitapplicaties:Met behulp van een spuitpistool worden hars en glas tegelijkertijd aangebracht.

De sleutel tot de prestaties ligt in het continue karakter en de onberispelijke kwaliteit van de afzonderlijke glasfilamenten.

Het productieproces: een reis van zand tot spoel

De productie vanglasvezelrovingHet is een continu proces bij hoge temperaturen en is sterk geautomatiseerd. Het kan worden onderverdeeld in zes belangrijke fasen.

Fase 1: Bereiden in grote hoeveelheden – Het precieze recept

Het is misschien verrassend, maar glasvezel begint met hetzelfde alledaagse materiaal als een strand: silicazand. De grondstoffen worden echter zorgvuldig geselecteerd en gemengd. Dit mengsel, ook wel de "batch" genoemd, bestaat hoofdzakelijk uit:

–Silicazand (SiO₂):De primaire glasvormer, die de structurele basis vormt.

–Kalksteen (calciumcarbonaat):Helpt het glas te stabiliseren.

–Natriumcarbonaat (soda):Verlaagt het smeltpunt van het zand, waardoor energie wordt bespaard.

–Overige toevoegingen:Aan kleine hoeveelheden mineralen zoals borax, klei of magnesiet worden toegevoegd om specifieke eigenschappen te verkrijgen, zoals een verbeterde chemische bestendigheid (zoals in E-CR-glas) of elektrische isolatie (E-glas).

Deze grondstoffen worden nauwkeurig afgewogen en tot een homogeen mengsel gemengd, klaar voor de oven.

Fase 2: Smelten – De vurige transformatie

De lading wordt in een enorme, op aardgas gestookte oven gevoerd die werkt bij duizelingwekkende temperaturen van ongeveer1400°C tot 1600°C (2550°F tot 2900°F)In deze helse oven ondergaan de vaste grondstoffen een dramatische transformatie en smelten ze tot een homogene, stroperige vloeistof die bekend staat als gesmolten glas. De oven werkt continu: aan de ene kant wordt een nieuwe lading toegevoegd en aan de andere kant wordt gesmolten glas afgetapt.

Fase 3: Vezelvorming – De geboorte van filamenten

Dit is het meest cruciale en fascinerende deel van het proces. Het gesmolten glas stroomt vanuit de ovenbodem naar speciale apparatuur, een zogenaamde glasbrander.busEen bus is een plaat van een platina-rhodiumlegering, bestand tegen extreme hitte en corrosie, met honderden of zelfs duizenden fijne gaatjes, of puntjes.

Terwijl het gesmolten glas door deze spuitmondjes stroomt, vormt het kleine, constante stroompjes. Deze stroompjes worden vervolgens snel afgekoeld en mechanisch naar beneden getrokken door een hogesnelheidswikkelmachine die zich ver daaronder bevindt. Dit trekproces verdunt het glas, waardoor het wordt samengetrokken tot ongelooflijk fijne filamenten met een diameter van doorgaans 9 tot 24 micrometer – dunner dan een mensenhaar.

Fase 4: Het aanbrengen van de primer – De cruciale coating

Direct nadat de filamenten zijn gevormd, maar voordat ze elkaar raken, worden ze bedekt met een chemische oplossing die bekend staat alsmaatvoeringof eenkoppelingsmiddelDeze stap is wellicht net zo belangrijk als de vezelvorming zelf. De appreteerlaag vervult verschillende essentiële functies:

–Smering:Beschermt de kwetsbare filamenten tegen slijtage door wrijving met elkaar en de verwerkingsapparatuur.

–Koppeling:Het creëert een chemische verbinding tussen het anorganische glasoppervlak en de organische polymeerhars, waardoor de hechting en de sterkte van het composiet aanzienlijk verbeteren.

–Statische reductie:Voorkomt de opbouw van statische elektriciteit.

–Samenhang:Bindt de filamenten samen tot een samenhangende streng.

De specifieke samenstelling van de lijm is een streng bewaard geheim van de fabrikanten en is afgestemd op de compatibiliteit met verschillende harsen (polyester, epoxy,vinylester).

Fase 5: Verzamelen en strengvorming

De honderden afzonderlijke, op grootte gebaseerde filamenten komen nu samen. Ze worden over een reeks rollen, ook wel verzamelschoenen genoemd, samengebracht om één enkele, doorlopende draad te vormen: het beginnende lontgaren. Het aantal verzamelde filamenten bepaalt de uiteindelijke "tex" of het gewicht per lengte-eenheid van het lontgaren.

Fase 6: Oprollen – Het uiteindelijke pakket

De ononderbroken streng van rovingHet materiaal wordt uiteindelijk op een roterende spantang gewikkeld, waardoor een groot, cilindrisch pakket ontstaat dat een "doff" of "vormpakket" wordt genoemd. De wikkelsnelheid is ongelooflijk hoog, vaak meer dan 3000 meter per minuut. Moderne wikkelmachines gebruiken geavanceerde besturingselementen om ervoor te zorgen dat het pakket gelijkmatig en met de juiste spanning wordt gewikkeld, waardoor knopen en breuken in latere toepassingen worden voorkomen.

Zodra een compleet pakket is opgerold, wordt het verwijderd, gecontroleerd op kwaliteit, voorzien van een etiket en klaargemaakt voor verzending naar fabrikanten en composietproducenten over de hele wereld.

Kwaliteitscontrole: de onzichtbare ruggengraat

Gedurende dit hele proces is strenge kwaliteitscontrole van het grootste belang. Geautomatiseerde systemen en laboratoriumtechnici bewaken voortdurend variabelen zoals:

– Consistentie van de filamentdiameter

–Tex (lineaire dichtheid)

–Strandintegriteit en vrijheid van breuken

– Uniformiteit van de maatvoering

– Kwaliteit van de verpakking

Dit garandeert dat elke spoel lont voldoet aan de strenge normen die vereist zijn voor hoogwaardige composietmaterialen.

Conclusie: Een technisch hoogstandje in het dagelijks leven.

De creatie vanglasvezelrovingHet is een meesterwerk van industriële engineering, waarbij eenvoudige, overvloedige materialen worden omgevormd tot een hightech versterking die onze moderne wereld vormgeeft. De volgende keer dat u een windturbine sierlijk ziet draaien, een gestroomlijnde sportwagen of een robuuste glasvezelbuis, zult u de ingewikkelde reis van innovatie en precisie waarderen die begon met zand en vuur, en resulteerde in de onbezongen held van composieten: glasvezelroving.

Neem contact met ons op:

Chongqing Dujiang Composieten Co., Ltd.

WEBSITE: www.frp-cqdj.com

TEL:+86-023-67853804

WHATSAPP:+8615823184699

EMAIL:marketing@frp-cqdj.com

Geplaatst op: 29 oktober 2025