Invoering

Glasvezelroving is een belangrijk versterkingsmateriaal in composieten, maar de keuze tussendirecte rondzwerven Ensamengestelde rondtrekkende Dit kan een aanzienlijke impact hebben op de prestaties, kosten en productie-efficiëntie. Deze diepgaande vergelijking onderzoekt de verschillen, voordelen en beste toepassingen om u te helpen de juiste keuze te maken.

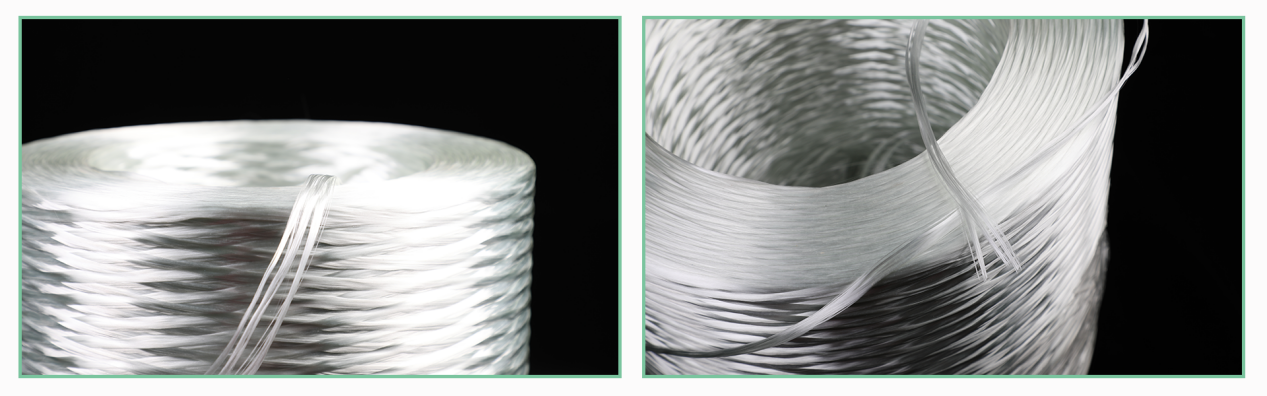

Wat is Fiberglass Direct Roving?

Directe glasvezelroving Het wordt vervaardigd door continu glasvezels rechtstreeks uit een oven te trekken en deze vervolgens zonder te draaien tot strengen te bundelen. Deze vezels worden op spoelen gewikkeld, wat een uniforme dikte en hoge treksterkte garandeert.

Belangrijkste kenmerken:

✔Hoge sterkte-gewichtsverhouding

✔Uitstekende harscompatibiliteit (snelle bevochtiging)

✔Consistente uitlijning van de filamenten (betere mechanische eigenschappen)

✔Ideaal voor geautomatiseerde processen (pultrusie, filamentwikkeling).

Wat is met glasvezel samengesteld rovingmateriaal?

Samengestelde roving Het wordt gemaakt door meerdere kleinere strengen (vaak in elkaar gedraaid) samen te voegen tot een grotere bundel. Dit proces kan lichte variaties in dikte veroorzaken, maar verbetert de hanteerbaarheid bij bepaalde toepassingen.

Belangrijkste kenmerken:

✔Betere drapeerbaarheid (handig voor handmatig lamineren)

✔Minder ruis (schonere verwerking)

✔Flexibeler voor complexe mallen

✔Handmatige processen zijn vaak goedkoper.

Directe roving versus geassembleerde roving: belangrijkste verschillen

| Factor | Directe rondreis | Samengestelde rondtrekkende |

| Productie | Direct getrokken filamenten | Meerdere strengen gebundeld |

| Kracht | Hogere treksterkte | Iets lager door verdraaiingen. |

| Harsbevochtiging | Snellere opname | Langzamer (draaiingen belemmeren de harsvorming) |

| Kosten | Iets hoger | Voor sommige toepassingen voordeliger. |

| Het beste voor | Pultrusie, filamentwikkeling | Handmatig lamineren, spuiten |

Welke moet je kiezen?

Wanneer te gebruikenDirecte glasvezelroving

✅Hoogwaardige composietmaterialen (windturbinebladen, lucht- en ruimtevaart)

✅Geautomatiseerde productie (pultrusie, RTM, filamentwikkeling)

✅Toepassingen die maximale sterkte en stijfheid vereisen.

Wanneer moet je samengesteld rovingmateriaal gebruiken?

✅Handmatige processen (handmatig lamineren, spuiten)

✅Complexe mallen die flexibiliteit vereisen

✅Kostengevoelige projecten

Vergelijking van industriële toepassingen

1. Automobielindustrie

Direct rondtrekken: Structurele onderdelen (bladveren, bumperbalken)

Samengestelde roving: Binnenpanelen, niet-structurele componenten

2. Bouw en infrastructuur

Direct rondtrekken: Wapening, brugversterking

Samengestelde rovingDecoratieve panelen, lichtgewicht gevels

3. Maritiem en Lucht- en Ruimtevaart

Direct roving: Rompen, vliegtuigonderdelen (hoge sterkte vereist)

Samengestelde roving: kleinere bootonderdelen, binnenbekleding

Deskundige meningen en markttrends

Volgens John Smith, composietingenieur bij Owens Corning:

“Direct rondtrekken Het materiaal domineert de geautomatiseerde productie vanwege zijn consistentie, terwijl samengesteld rovingmateriaal populair blijft in handmatige processen waar flexibiliteit essentieel is."

Marktgegevens:

De wereldwijde markt voor glasvezelroving zal naar verwachting groeien met een samengesteld jaarlijks groeipercentage (CAGR) van 6,2% (2024-2030).

Direct rondtrekken De vraag neemt toe als gevolg van de toegenomen automatisering in de windenergie- en automobielsector.

Conclusie: Wie wint?

Daar'er is geen universele“beter"optie—Het hangt af van je project.'behoeften:

Voor hoge sterkte en automatisering→Direct rondtrekken

Voor handarbeid en kostenbesparingen→Samengestelde roving

Door deze verschillen te begrijpen, kunnen fabrikanten de prestaties optimaliseren, afval verminderen en het rendement op investeringen (ROI) in de composietproductie verbeteren.

Geplaatst op: 10 juli 2025