Invoering

Als het gaat om vezelversterking in composieten, zijn twee van de meest gebruikte materialen:gehakte strengenEncontinue strengenBeide hebben unieke eigenschappen waardoor ze geschikt zijn voor verschillende toepassingen, maar hoe bepaal je welke het beste bij jouw project past?

Dit artikel onderzoekt de belangrijkste verschillen, voordelen, nadelen en beste toepassingsmogelijkheden van gehakte en doorlopende wapeningsstrengen. Aan het einde van dit artikel heeft u een duidelijk beeld van welk type wapening het beste aansluit bij uw behoeften, of u nu werkzaam bent in de automobielindustrie, de lucht- en ruimtevaart, de bouw of de scheepvaarttechniek.

1. Wat zijn gehakte strengen en doorlopende strengen?

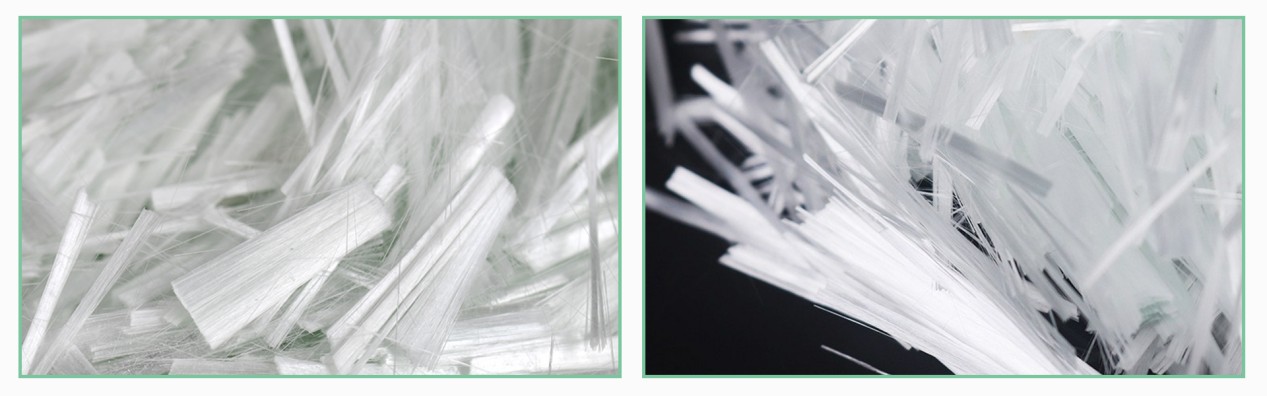

Gehakte strengen

Gesneden strengenHet zijn korte, afzonderlijke vezels (doorgaans 3 tot 50 mm lang) gemaakt van glas, koolstof of andere versterkende materialen. Ze zijn willekeurig verspreid in een matrix (zoals hars) om sterkte, stijfheid en slagvastheid te bieden.

Veelvoorkomende toepassingen:

Plaatvormmassa's (SMC)

Bulk molding compounds (BMC)

Spuitgieten

Spuitapplicaties

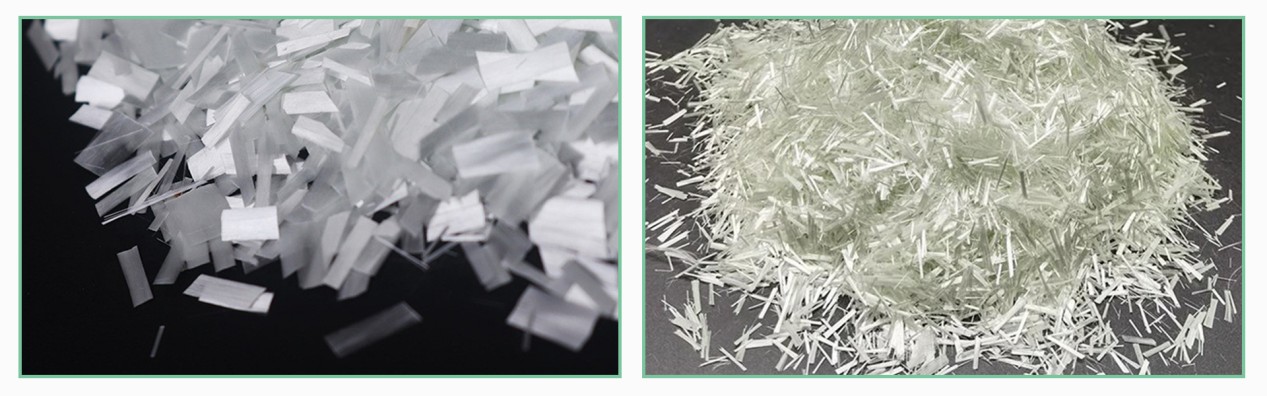

Doorlopende strengen

Doorlopende strengenDit zijn lange, ononderbroken vezels die over de gehele lengte van een composietonderdeel lopen. Deze vezels zorgen voor een superieure treksterkte en gerichte versterking.

Veelvoorkomende toepassingen:

Pultrusieprocessen

Draadwikkeling

Structurele laminaten

Hoogwaardige ruimtevaartcomponenten

2. Belangrijkste verschillen tussen gehakte en doorlopende strengen

| Functie | Gehakte strengen | Doorlopende strengen |

| Vezellengte | Kort (3 mm–50 mm) | Lang (ononderbroken) |

| Kracht | Isotroop (gelijk in alle richtingen) | Anisotroop (sterker in de richting van de vezels) |

| Productieproces | Gemakkelijker te verwerken in mallen. | Vereist gespecialiseerde technieken (bijv. filamentwikkeling) |

| Kosten | Lager (minder materiaalverspilling) | Hoger (precieze uitlijning vereist) |

| Toepassingen | Niet-structurele onderdelen, bulkcomposieten | Sterke constructieonderdelen |

3. Voordelen en nadelen

Geknipte strengen: voor- en nadelen

✓ Voordelen:

Gemakkelijker te verwerken – Kan direct met harsen worden gemengd.

Gelijkmatige wapening – Biedt sterkte in alle richtingen.

Kosteneffectief – Minder afval en een eenvoudigere verwerking.

Veelzijdig – Geschikt voor SMC-, BMC- en spuitapplicaties.

✕ Nadelen:

Lagere treksterkte in vergelijking met doorlopende vezels.

Niet ideaal voor toepassingen met hoge spanningen (bijv. vliegtuigvleugels).

Doorlopende strengen: voor- en nadelen

✓ Voordelen:

Superieure sterkte-gewichtsverhouding – Ideaal voor de lucht- en ruimtevaart en de automobielindustrie.

Betere vermoeidheidsweerstand – Lange vezels verdelen de spanning effectiever.

Aanpasbare oriëntatie – Vezels kunnen worden uitgelijnd voor maximale sterkte.

✕ Nadelen:

Duurder – Vereist nauwkeurige fabricage.

Complexe verwerking – Vereist gespecialiseerde apparatuur zoals filamentwikkelmachines.

4. Welke moet je kiezen?

Wanneer kun je gehakte strengen gebruiken?

✔ Voor budgetvriendelijke projecten waarbij hoge sterkte niet cruciaal is.

✔ Voor complexe vormen (bijv. carrosseriepanelen, consumentenproducten).

✔ Wanneer isotrope sterkte (gelijk in alle richtingen) nodig is.

Wanneer moet je doorlopende strengen gebruiken?

✔ Voor hoogwaardige toepassingen (bijv. vliegtuigen, windturbinebladen).

✔ Wanneer gerichte kracht vereist is (bijv. drukvaten).

✔ Voor langdurige duurzaamheid onder cyclische belastingen.

5. Trends in de sector en toekomstperspectieven

De vraag naar lichtgewicht, zeer sterke materialen neemt toe, met name in elektrische voertuigen (EV's), de lucht- en ruimtevaart en de sector van hernieuwbare energie.

Gesneden strengenWe zien vooruitgang in gerecyclede materialen en biobased harsen voor duurzaamheid.

Doorlopende strengenworden geoptimaliseerd voor geautomatiseerde vezelplaatsing (AFP) en 3D-printen.

Experts voorspellen dat hybride composieten (een combinatie van gehakte en doorlopende vezels) populairder zullen worden vanwege de betere balans tussen kosten en prestaties.

Conclusie

Beidegehakte strengenDoorlopende vezels hebben zeker hun plaats in de composietproductie. De juiste keuze hangt af van het budget van uw project, de prestatie-eisen en het productieproces.

Kiezengehakte strengenvoor kosteneffectieve, isotrope wapening.

Kies voor doorlopende vezels wanneer maximale sterkte en duurzaamheid cruciaal zijn.

Door deze verschillen te begrijpen, kunnen ingenieurs en fabrikanten slimmere materiaalkeuzes maken, waardoor zowel de productprestaties als de kostenefficiëntie verbeteren.

Geplaatst op: 22 mei 2025